Charles Goodyear et la vulcanisation du caoutchouc

La découverte par Charles Goodyear de la vulcanisation du caoutchouc, un processus qui permet au caoutchouc de résister à la chaleur et au froid, a révolutionné l'industrie du caoutchouc au milieu des années 1800.

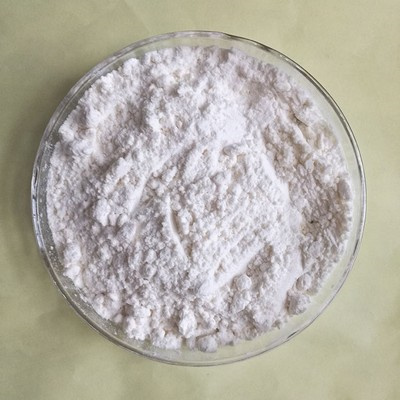

vulcanisation, procédé chimique par lequel les propriétés physiques du caoutchouc naturel ou synthétique sont améliorées ; le caoutchouc fini a une résistance à la traction et une résistance au gonflement et à l'abrasion plus élevées, et est élastique sur une plus grande plage de températures. Dans sa forme la plus simple, la vulcanisation est provoquée par le chauffage du caoutchouc avec du soufre.

Caoutchouc - Latex des arbres, vulcanisation et automobile

La vulcanisation a rendu possible l'industrie moderne du caoutchouc en permettant l'utilisation de la substance dans les machines et dans les pneus pour vélos et, plus tard, pour les automobiles. Bien que des découvertes ultérieures aient affiné les techniques originales de Goodyear, le processus de vulcanisation reste fondamentalement le même qu'à son époque.

Le caoutchouc devient moins élastique en refroidissant et à une certaine température (environ 70 °C pour le caoutchouc vulcanisé caoutchouc), il subit une transition de phase continue vers un état vitreux cassant typique lorsque les degrés de liberté de rotation des joints gèlent. (Ce qui prête à confusion, la littérature fait parfois référence à la vulcanisation comme une sorte de transition vitreuse.

8.6 : Caoutchouc naturel et autres élastomères - Chimie LibreTexts

Thomas Hancock (1786–1865), scientifique et ingénieur, fut le premier à breveter la vulcanisation du caoutchouc. Il a obtenu un brevet britannique le 21 mai 1845. Trois semaines plus tard, le 15 juin 1845, Charles Goodyear a obtenu un brevet aux États-Unis. C'est l'ami de Hancock, William Brockedon, qui a inventé le terme « vulcanisation ».

La vulcanisation est un processus chimique dans lequel le caoutchouc est chauffé avec du soufre, un accélérateur et un activateur à 140-160 °C. Le processus implique la formation de liaisons croisées entre de longues molécules de caoutchouc afin d'améliorer l'élasticité, la résilience, la résistance à la traction, la viscosité, la dureté et la résistance aux intempéries.

Vulcanisation

La vulcanisation (britannique : vulcanisation) est une gamme de procédés de durcissement des caoutchoucs. [1] À l'origine, le terme désignait exclusivement le traitement du caoutchouc naturel au soufre, qui reste la pratique la plus courante. Il s'est également développé pour inclure le durcissement d'autres caoutchoucs (synthétiques) par divers moyens.

La vulcanisation réside dans la réaction du soufre élémentaire, des composés organiques soufrés ou des peroxydes organiques avec des chaînes polymères linéaires, lorsque des réticulations se forment. L'agent de vulcanisation le plus important et en même temps le plus ancien des caoutchoucs polydiènes est le soufre. Les polymères peuvent également construire des réticulations par les peroxydes.

Industrie de fabrication de produits en caoutchouc (93-106) | NIOSH | CDC

En 1976, une étude en laboratoire a été menée aux États-Unis pour simuler les émissions volatiles libérées lors de la vulcanisation d'une formulation de caoutchouc [Fraser et Rappaport 1976]. Bien que divers composés aient été identifiés comme contaminants dans les matières premières ou comme produits de réaction, toutes les formulations de caoutchouc contiennent des ingrédients différents.

La vulcanisation est un processus chimique qui améliore les propriétés physiques et mécaniques du caoutchouc. Ceci est basé sur l'ajout de soufre ou d'autres produits chimiques tels que des accélérateurs qui se réticulent avec les molécules de caoutchouc pour former un réseau de liaisons chimiques.