Vulcanisation

La vulcanisation (britannique : vulcanisation) est une gamme de procédés de durcissement des caoutchoucs. [1] À l'origine, le terme désignait exclusivement le traitement du caoutchouc naturel au soufre, qui reste la pratique la plus courante. Il s'est également développé pour inclure le durcissement d'autres caoutchoucs (synthétiques) par divers moyens.

Le traitement du caoutchouc consiste en quatre étapes de base : (1) la mastication, lorsque l'élastomère est cisaillé et les molécules sont décomposées en faciliter l'écoulement, (2) le mélange, généralement effectué immédiatement après la mastication, lorsque les additifs sont incorporés, (3) la mise en forme de la masse visqueuse, par exemple, par extrusion ou moulage, et (4) le durcissement, lorsque le polym

Capacités de vulcanisation du caoutchouc - Kismet Rubber Products

Kismet Rubber Products propose une gamme de méthodes de durcissement, avec nos capacités de vulcanisation du caoutchouc et nos capacités de vulcanisation du caoutchouc, pour préparer le caoutchouc utilisé pour fabriquer votre pièce pour le traitement.

La fabrication de produits en caoutchouc implique six étapes de traitement principales (mélange, broyage, extrusion, calandrage, durcissement et broyage), avec des étapes auxiliaires entre les deux. Initialement, le caoutchouc brut (naturel ou synthétique) est mélangé avec plusieurs additifs choisis en fonction des propriétés souhaitées du produit final.

Durcissement

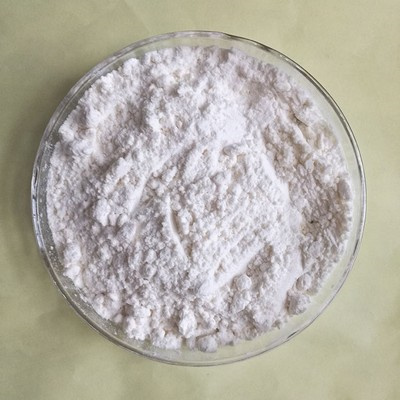

ELAZTOBOND™C750 est une résine alkylphénol-formaldéhyde utilisée pour le durcissement des composés de caoutchouc. ELAZTOBOND™ C750 est utilisé comme résine de durcissement dans des caoutchoucs tels que Butyl (IIR), EPDM et NBR. 14, 37, 39, 64, 92, 96, 111, 116, 125, 147. FRJ-551. FRJ-551 est une résine alkylphénol réactive à la chaleur et est fournie sous forme de flocons. Le FRJ-551 est principalement utilisé dans

Certains des produits moulés par immersion courants comprennent les gants en caoutchouc, les poignées, les vessies, les ballons, les tubes, etc. Le moulage comprend trois processus de fabrication principaux, qui sont le moulage par compression, le transfert moulage et moulage par injection. Le moulage par compression est la méthode la plus ancienne et la moins coûteuse.

Le processus de fabrication du caoutchouc | Sciences

Le processus de fabrication du caoutchouc naturel commence par la récolte du latex des hévéas. La récolte du latex des hévéas commence par entailler ou couper l'écorce de l'arbre. Le latex s'écoule dans une coupelle fixée au bas de la coupe dans l'arbre. Le latex de nombreux arbres s'accumule dans de grands réservoirs.

La vulcanisation du caoutchouc s'effectue facilement dans les sels de vulcanisation DuBois. Nos solutions permettent un débit élevé de moulages en caoutchouc assortis utilisés dans les composants automobiles, les fenêtres et les portes. Les sels fondus DuBois ont une excellente stabilité thermique et chimique pour assurer une vulcanisation continue complète.

Fabrication de caoutchouc - Extrusion / Injection / Compression - vip

Moulage par injection : le moulage par injection comporte un certain nombre d'éléments fonctionnant automatiquement sur des séquences chronométrées avec des températures de moulage généralement comprises entre 165 °C et 200 °C. Cycle de moulage : le moule se ferme. Une vis de plastification tourne pour forcer l'injection d'un volume précis de composé de caoutchouc préplastifié dans le moule.

Fondé en 1914, BRP est l'un des principaux fabricants américains de caoutchouc en feuille et de produits en caoutchouc extrudé. Des chimistes hautement qualifiés, du personnel de qualité et de production, utilisant des systèmes de fabrication technologiquement avancés sur plus de 200 000 pieds carrés, maintiennent BRP à la pointe de l'industrie de la fabrication du caoutchouc.