Vulcanisation - un aperçu | ScienceDirect Topics

La vulcanisation est un processus chimique dans lequel le caoutchouc est chauffé avec du soufre, un accélérateur et un activateur à 140–160 °C. Le processus implique la formation de liens croisés entre de longues molécules de caoutchouc afin d'améliorer l'élasticité, la résilience, la résistance à la traction, la viscosité, la dureté et la résistance aux intempéries.

La vulcanisation (britannique : vulcanisation) est une gamme de processus pour durcir les caoutchoucs. [1] À l'origine, le terme désignait exclusivement le traitement du caoutchouc naturel au soufre, qui reste la pratique la plus courante. Il s'est également développé pour inclure le durcissement d'autres caoutchoucs (synthétiques) par divers moyens.

Processus de vulcanisation - un aperçu | ScienceDirect Topics

La vulcanisation accélérée au soufre de ces caoutchoucs ainsi que la vulcanisation d'autres caoutchoucs, qui sont vulcanisés par une technologie étroitement liée, représentent plus de 90 % de toute la vulcanisation. Ces caoutchoucs comprennent le caoutchouc éthylène-propylène-diène-monomère (EPDM), le caoutchouc butyle (IIR), les caoutchoucs halobutyle et le caoutchouc nitrile (NBR).

Une sous-catégorie de vulcanisation accélérée au soufre est constituée de systèmes sans soufre, également appelés systèmes donneurs de soufre. Dans ces systèmes, le soufre nécessaire à la formation du réseau est fourni par l'accélérateur, qui fonctionne à la fois comme accélérateur et donneur de soufre.

Effet de l'eau sur la vulcanisation accélérée au soufre du caoutchouc naturel

L'eau présente dans le caoutchouc naturel peut accélérer la vulcanisation au soufre du caoutchouc en induisant le passage d'un mécanisme ionique à un mécanisme radicalaire ou vice versa.

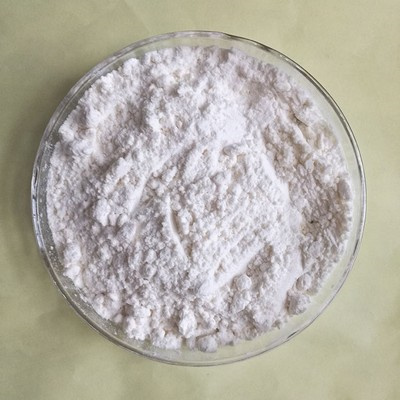

La vulcanisation est un processus chimique qui convertit le caoutchouc naturel et d'autres élastomères polydiènes en polymères réticulés. L'agent de vulcanisation le plus courant est le soufre. Il forme des ponts entre les molécules de polymère individuelles lorsqu'il est chauffé avec du caoutchouc. Souvent, un catalyseur et un initiateur sont ajoutés pour accélérer le processus de vulcanisation.

Vulcanisation accélérée au soufre des caoutchoucs

Vulcanisation accélérée au soufre des caoutchoucs (en l'absence d'activateurs) Les accélérateurs sont des ingrédients essentiels de tous les systèmes de vulcanisation au soufre. Ils augmentent non seulement la vitesse de réaction et l'efficacité du durcissement au soufre, mais améliorent également les propriétés de vieillissement et les performances mécaniques

Introduction Presque tous les produits en caoutchouc utiles doivent être un réseau tridimensionnel réticulé pour afficher une élasticité stable. Parmi les diverses réactions de réticulation, la plus largement utilisée dans l'industrie du caoutchouc est la vulcanisation, c'est-à-dire la réticulation au soufre. La vulcanisation a été développée pour la première fois par Goodyear en 1839.

Vulcanisation au soufre du caoutchouc naturel pour les formulations accélérées de benzothiazole : des mécanismes de réaction à un modèle cinétique rationnel - ResearchGate

La chimie de la vulcanisation accélérée au soufre est examinée et un modèle cinétique fondamental pour le processus de vulcanisation est développé. La vulcanisation du caoutchouc naturel par le

Le caoutchouc et le composé modèle 2,3-diméthyl-2-butène ont été vulcanisés à plusieurs reprises avec des formulations de soufre accéléré au diméthyldithiocarbamate de diméthylammonium [(dma)dmtc] en l'absence de ZnO . Les systèmes de composés modèles ont été analysés par HPLC et aucun intermédiaire de réaction contenant des groupes pendants n'a été trouvé.